إدارة المخزون ليست مجرد حفظ السلع على رفوف منظمة؛ إنها نظام قرارات مترابط يؤثر على دورة النقد، ورضا العملاء، وتكاليف التشغيل، والقدرة التنافسية. أي زيادة غير مُبرّرة في المخزون تعني رأس مال مجمّد وتكلفة حمل أعلى (إيجار، تأمين، تلف، تقادم، تكلفة فرصة بديلة)، وأي نقص يعني خسائر مبيعات وفقدان عملاء. لذلك، الهدف الحقيقي هو تحقيق مستوى خدمة مرتفع بأقل مخاطر وتكلفة عبر ممارسات مبنية على بيانات ومتوافقة مع الاستراتيجية.

صورة رقمية سريعة: إذا بلغ متوسط المخزون 1,000,000 والعمل بتكلفة رأس مال 15% سنوياً، فإن كل تخفيض مقداره 10% يحرر 100,000 من السيولة ويخفض تكلفة رأس المال ~15,000 سنوياً—قابل للتحويل إلى تسويق أو تطوير منتجات.

ما هي إدارة المخزون؟ (تعريف عملي + نطاق العمل الكامل)

إدارة المخزون هي نظام قرارات ينسّق تخطيط وتوجيه وضبط تدفق المواد الخام والأصناف تحت التشغيل (WIP) والمنتجات الجاهزة ومواد الصيانة والتشغيل (MRO) وقطع الغيار ومخزون الطريق من لحظة الشراء حتى التسليم أو الاستهلاك، بحيث تحقق مستوى خدمة مستهدف مع أقل تكلفة إجمالية (طلب + حمل + عجز) وأقل مخاطر تشغيلية.

نطاقها التفصيلي:

التنبؤ بالطلب: تحويل بيانات المبيعات التاريخية، التقلبات الموسمية، العروض الترويجية، إطلاق المنتجات، والعوامل الخارجية (طقس/فعاليات) إلى توقعات كمية على مستوى الصنف × القناة × الفرع × الفترة.

تخطيط التوريد: تحديد ماذا نشتري وكم ومتى ومن مَن، بناءً على مهلة التوريد (Lead Time) الفعلية، القدرة الإنتاجية، وسياسات المخزون (ROP/SS/EOQ).

التعاقد والشراء: صياغة اتفاقيات خدمة (SLAs)، كميات دنيا، شروط إلغاء/جزائات تأخير، خصومات الحجم، بنود جودة وصلاحية.

الاستلام والفحص: مطابقة كمية/جودة/تواريخ، عزل المرفوض، تسجيل فوري للحركات لمنع فجوات النظام.

التخزين والمناولة: تصميم مخطط المستودع (Layout)، توزيع المواقع (Slotting)، اعتماد “المنطقة الذهبية” للأصناف السريعة، مسارات التقاط تقلّل المشي والالتفاف.

الصرف/التوزيع: تطبيق FIFO/FEFO، تجهيز الطلبات بدقّة عبر الباركود، إدارة النواقص الجزئية، ومراقبة زمن دورة الطلب.

الجرد والمطابقة: جرد دوري (Cycle Counting) موجّه بالمخاطر/القيمة، تسوية الفروقات فورًا، تحقيق جذور السبب (لا علاجًا محاسبيًا فقط).

التقارير والتحليلات: لوحات تحكّم لحظية، إنذارات ROP، تحليل البطيء/الميت، اجتماعات S&OP شهرية للتوافق بين الطلب والتوريد.

لماذا إدارة المخزون مهمة؟

أ) رفع الكفاءة التشغيلية

المغزى: توفر الصنف الصحيح في المكان والوقت المناسب يقلّص توقف الإنتاج، ويقلّل الشحنات الجزئية، ويُحسّن إنتاجية فرق الالتقاط.

كيف نقيس؟ معدل جاهزية الصنف، متوسط زمن تجهيز الطلب (Pick-Pack-Ship)، نسبة الالتقاط من موقعٍ واحد، معدل الأخطاء في الالتقاط.

تطبيق عملي: إعادة ترتيب مواقع السلع وفق دورانها (Slotting) تُخفض مسافة المشي وزمن الالتقاط 25–40%، ما يتيح لذات الفريق تجهيز طلبات أكثر بموارد ثابتة.

ب) تحسين التدفق النقدي

المغزى: المخزون الزائد يستهلك السيولة ويرفع فواتير التأمين والمساحات، ويزيد مخاطر التقادم.

المؤشرات: دوران المخزون (Turns)، أيام التغطية (DOH)، نسبة البطيء/الميت من إجمالي القيمة.

أثر رقمي: خفض DOH من 90 إلى 60 يومًا يعادل تحرير ثلث رأس المال المجمّد تقريبًا—سيولة جاهزة لسداد الموردين مبكرًا (خصم نقدي) أو لتمويل نمو.

ج) خفض التكاليف الشاملة

مكونات التكلفة: تكلفة الطلب (S) لكل أمر شراء، تكلفة حمل الوحدة (H) سنويًا (تمويل + مساحة + تأمين + تلف/تقادم + إدارة)، تكلفة العجز (فقدان هامش + شحن عاجل + احتمال فقدان عميل).

أدوات خفض: ABC للرقابة المشددة حيث القيمة، FEFO للمواد الحساسة، تحسين تخطيط الحملات مع الشراء، مفاوضة شروط الموردين.

د) قرارات أذكى مدفوعة بالبيانات

كيف؟ بيانات لحظية توضح الفجوات بين التوقعات والبيع الفعلي، إنذارات ROP، مؤشرات هامش الربح لكل صنف وقناة فتُعاد هيكلة تشكيلة المنتجات، وتُوجه العروض حيث الأثر.

هـ) تعزيز رضا العملاء (وخدمة ما بعد البيع)

المقاييس: Fill Rate (بالسطر وبالطلب)، OTIF (في الوقت وبالكامل)، معدل إلغاء الطلبات، زمن الاستجابة للشحن.

النتيجة: رضا أعلى ⇒ تكرار شراء أعلى ⇒ CLV أكبر ⇒ CAC فعّال أكثر.

الفرق بين إدارة المخزون التقليدية والحديثة

الإدارة التقليدية للمخزون تشبه “دفتر حضور وانصراف”: كل شيء يُسجَّل يدويًا في دفاتر أو جداول إكسل، والجرد يحدث على فترات متباعدة، والقرارات تُتخذ بعد ظهور المشكلة إما نفاد مفاجئ أو تكديس مكلف. هذه الطريقة تعطي رؤية متقطعة، ترفع احتمالات الخطأ البشري، وتدفع الشركات إلى شعار “التوافر دائمًا” حتى لو جمّد رأس المال ورفع تكاليف التخزين.

الإدارة الحديثة تتحرك بالعكس تمامًا: أنظمة IMS/WMS/ERP مترابطة، تتبع لحظي بالباركود أو الـRFID، تنبيهات تلقائية عند بلوغ نقاط إعادة الطلب، وتوقعات مبنية على التحليلات والذكاء الاصطناعي مع تكامل مباشر مع المبيعات والمالية والموردين. النتيجة رؤية حية للمخزون وللوارد والصادر، قرارات استباقية قبل أن تتضخم المشكلة، وتوازن واعٍ بين مستوى الخدمة والتكلفة، ما يسرّع دوران المخزون ويحرر رأس المال العامل لكنها تتطلب بيانات نظيفة وانضباطًا تشغيليًا.

باختصار: التقليدية تُطفئ الحريق بعد اشتعاله، والحديثة تمنع اشتعاله أصلًا عبر بيانات فورية ونماذج توقع. وحتى في التطبيق اليومي يمكن تبسيط الفكرة: تُحسب نقطة إعادة الطلب عادةً بــ(الطلب اليومي × مهلة التوريد) مع إضافة مخزون أمان؛ في النظم الحديثة يُحسب هذا المخزون آليًا وفق تذبذب الطلب ومستوى الخدمة المطلوب، فتُحافَظ على التوافر دون دفع “ضريبة التكديس”.

أهداف إدارة المخزون وتأثيرها على الأعمال

يُقاس التوازن عبر مؤشرات قليلة وواضحة: مستوى الخدمة (نسبة الأسطر/الطلبات الملبّاة فورًا من المخزون)، دوران المخزون = COGS ÷ متوسط المخزون، وأيام التغطية = 365 ÷ Turns، مع الحفاظ على دقة سجلات لا يتجاوز فيها فرق النظام عن الواقع 2% (و≤1% للأصناف الحرِجة)، إضافةً إلى مراقبة نسب النقص والتكدّس وقيمة البطيء/الميّت من إجمالي المخزون.

مثال سريع على الأثر المالي: إذا كان COGS = 6,000,000 ومتوسط المخزون = 1,200,000 → Turns = 5 → DOH ≈ 73 يومًا. رفع الدوران إلى 6 يخفض متوسط المخزون إلى 1,000,000 ويقلّل DOH إلى ~61 يومًا، ما يحرّر 200,000 من رأس المال العامل يمكن إعادة توجيهه للاستثمار أو خفض الالتزامات؛ ومع افتراض تكلفة حمل سنوية 15% فذلك يضيف وفورات تقارب 30,000 سنويًا فوق أثر السيولة.

أنواع المخزون التي تحتاج لإدارتها

المواد الخام (Raw Materials):

أي انقطاع هنا يوقف المصنع. تُدار بآليات تجعل التوريد “مضادًا للأعطال”: مورد/مسار بديل، عقود بمهل توريد واضحة، ومخزون أمان محسوب يراعي تذبذب الطلب ووقت التوريد. عند الاستلام، يُغلق باب المخاطر بجودة صارمة (عينات AQL، شهادات مطابقة، ورفض فوري للشحنات المنحرفة) مع تتبّع دفعات يضمن الرجوع للمورد عند أي عيب.

المنتجات تحت التصنيع (WIP):

ارتفاعها علامة اختناق أو إنتاج بدُفعات أكبر من اللازم. علاجها بتقليل حجم الدُفعات، موازنة الخطوط وفق التك تايم، وتحديد حدود قصوى مرئية للـWIP لكل محطة (كانبان). كلما انخفض WIP قصُر زمن الدورة وازدادت موثوقية المواعيد؛ إنها “صمّام” انسيابية التدفق.

البضائع الجاهزة للبيع (Finished Goods):

لا تُخزَّن “للاطمئنان”، بل لخدمة طلب فعلي بمستوى خدمة مُستهدف يختلف حسب أهمية الصنف والقناة. تُطبَّق FEFO على الحسّاسة للعمر، وتُخصَّص الكميات ذكيًا حسب الفروع/القنوات لتفادي نفاد في قناة عالية الدوران مع وجود فائض في أخرى. الربط اللحظي مع المبيعات يحدّث خطة الإنتاج وإعادة التوريد تلقائيًا.

مواد الصيانة والتشغيل (MRO) وقطع الغيار:

هي بوليصة تأمين ضد التوقفات الباهظة. تُصنّف بحسب الأهمية التشغيلية (حرِج/غير حرِج) وقابلية التنبؤ، وتُدار بحدود Min–Max ومعايير خدمة أعلى للأجزاء الحيوية. يُفضّل التوريد المقنّن مع المورّد/OEM (اتفاقيات جاهزية، قطع قنصينمنت)، وجدولة مراجعات دورية لمنع تقادم أو ازدواج أصناف متشابهة.

مخزون الطريق (In-Transit) والمرتجعات:

رؤية ما في الطريق تمنع “عجزًا وهميًا” وتُحسّن الوعود للعملاء؛ تُستخدم إخطارات الشحن المتقدّمة وتتبع الشحنات ويُدرج المتاح للوعد مع تمييز الكميات تحت الشحن. أما المرتجعات فتُحسم سريعًا عبر مصفوفة قرار واضحة: إعادة بيع، إعادة تأهيل، أو إتلاف مع إرجاع السبب إلى المصدر (عميل/مورد/عملية) كي لا تتكرر.

المخزون البطيء/الميت:

هو نزيفٌ صامت لرأس المال. تُعرَّف عتبات زمنية واضحة لعدم الحركة (مثل 90/180 يومًا حسب القطاع)، ثم تُنفّذ خطة تصريف مبكرة: خفض تدريجي للسعر، تجميع مع أصناف سريعة، استرجاع للمورد إن أمكن، أو تصفية. بالتوازي تُمنع إعادة الطلب آليًا، ويُعالج السبب الجذري (توقع مبالغ فيه، MOQ كبيرة، تشكيلة غير مناسبة) وتُعاد تصنيفات ABC للصنف.

الفرق بين المخزون التشغيلي والاستراتيجي

المخزون التشغيلي (Cycle/Operational): يغطي الطلب اليومي أو الأسبوعي المتوقع ويُعاد تكوينه باستمرار وفق سياسات الشراء أو الإنتاج (مثل EOQ وتكرار التوريد). تركيزه على انسياب التشغيل ورفع الدوران وخفض أيام التغطية؛ ويُقاس أساسًا بمؤشرات مثل Turns وDOH ودقة السجلات.

المخزون الاستراتيجي (Strategic): يُحتفَظ به لمواجهة عدم اليقين والقمم. يندرج تحته مخزون الأمان كعازل لتذبذب الطلب وتأخر التوريد، والمخزون الموسمي استعدادًا لمواسم الذروة، والمخزون التوقّعي تحوّطًا لارتفاع أسعار أو اضطرابات لوجستية. تُحدَّد له قواعد بناء وتحرير واضحة حتى لا يتحول إلى تكديس مقنّع.

الخلاصة العملية: التشغيلي قصير الأفق ومحركه الطلب والدُفعات؛ الاستراتيجي أطول أفق ومحركه المخاطر والقمم. الأول “تكلفة تشغيل” تدعم الانسياب، والثاني أشبه بـ“قسط تأمين” يبرره خفض المخاطر الكلية.

تحديات شائعة في إدارة المخزون

1) نقص المخزون (Out of Stock):

ينشأ غالبًا من تنبؤ مجمّع لا يراعي القناة/الفرع/الموسم، أو تأخر التوريد، أو سجلات غير دقيقة، أو حملات تسويق غير منسَّقة. أثره خسارة مبيعات واضطراب العمليات وتراجع الولاء. العلاج عمليًا: تنبؤ مُجزّأ، مخزون أمان (SS) محسوب إحصائيًا، اتفاقيات خدمة واضحة مع الموردين (SLAs)، وإنذارات مبكرة قبل بلوغ نقطة إعادة الطلب (ROP) مع تفعيل ATP/التخصيص المُسبق للأصناف الحرِجة.

2) زيادة المخزون (Overstocking):

تظهر بسبب شراء بدُفعات كبيرة دون تحليل، أو تضخيم الطلب، أو تجاهل البطيء/الميت. نتائجها تجميد سيولة وارتفاع تكلفة الحمل ومخاطر تقادم. العلاج: ضبط سياسات الشراء بـEOQ وMin–Max ديناميكي، مراجعة دورية للأصناف البطيئة مع خطة تصفية مبكرة وجداول Markdown، ومواءمة وثيقة بين التسويق والشراء لتجنّب بناء مخزون على افتراضات متفائلة.

3) عدم دقة البيانات:

مصدره إدخال يدوي، تجاوز المسح بالباركود/RFID، أو نقل داخلي غير مُسجَّل. العلاج يبدأ بـCycle Counting حسب تصنيف ABC، وإلزامية المسح في الاستلام/النقل/الصرف، وضبط مواقع تخزينية واضحة، وحوكمة بيانات (صلاحيات، تتبّع تغييرات، مالك رئيسي للبيانات) مع تحقيقات سبب جذري عند كل انحراف. الهدف التشغيلي: دقة ≥98% (والأصناف الحرِجة ≥99%).

4) سلاسل توريد معقّدة:

تتأثر بتعدد الموردين والبلدان والموانئ وتقلب الأسعار والشحن. الأثر عدم يقين أعلى في المهَل والكلفة. العلاج: تخطيط سيناريوهات واحتمالات، توريد مزدوج للأصناف الحرِجة، تجزئة الشحنات على دفعات مجدولة لتقليل المخاطر، وتوزيع مخزون الأمان في نقاط العقد الحرِجة أو استخدام وقت أمان (Safety Time) عندما يصعب تخزين كميات إضافية.

أشهر الطرق والمصطلحات في إدارة المخزون

1) نظام الجرد الدوري (Periodic Inventory System)

تُحدَّث السجلات بعد جردٍ فعلي شامل على فترات (شهري/ربع سنوي/سنوي). مناسب جدًا للأعمال الصغيرة أو البيئات منخفضة الحركة والتنوع لأنه بسيط وتكلفته التقنية محدودة، لكنه يفتقر للرؤية اللحظية ويزيد احتمال الأخطاء والتوقف أثناء الجرد. للتقليل من العيوب: خطّة إيقاف قصيرة وواضحة، عينات تدقيق قبل/بعد الجرد، وتسجيل فوري للفروقات مع معالجة أسبابها.

نظام الجرد المستمر (Perpetual):

يحدّث الرصيد تلقائيًا مع كل بيع/شراء/إرجاع/تحريك عبر ماسحات باركود/RFID ونظام IMS/WMS/ERP. يعطي بيانات لحظية تدعم نقاط إعادة الطلب ومخزون الأمان واتخاذ القرار السريع، لكنه يتطلب انضباط عمليات، تدريبًا جيدًا، وحوكمة بيانات. لضمان الدقة: مسح إلزامي على كل لمسة، مواقع مخزنية مضبوطة، وCycle Counting للحفاظ على ≥98% دقة.

كيف نختار؟

إن كان حجم الأصناف وحركة المخزون مرتفعين أو القرار الزمني حرجًا، فالمستمر هو الأساس مع جردٍ فعلي سنوي لأغراض التدقيق. في المنشآت الصغيرة جدًا قد يكفي الدوري، مع إضافة عدّات دورية صغيرة بين الجردات لتقليل الفجوات. كثير من الشركات تعمل “هجينًا”: مستمر يومي + جرد فعلي سنوي + Cycle Counting شهري.

استخدام أنظمة ERP وأنظمة إدارة المخزون الرقمية

IMS/WMS هي طبقة التنفيذ داخل المخزن: تتبّع لحظي للأرصدة والمواقع، إدارة الدُفعات والسيريال، توجيه الإيداع والالتقاط، تطبيق FIFO/FEFO، عدّات Cycle Counting، وإنذارات مبكرة للنقص/التكدّس. الهدف: دقّة عالية وتسريع تدفّق البضائع.

ERP هو إطار التخطيط والمالية: يربط المبيعات والشراء والتصنيع والمحاسبة في “مصدر واحد للحقيقة”، يشغّل MRP، يرسُم القيود المالية والتكلفة، ويعطي لوحة موحّدة للأداء التشغيلي والمالي.

قاعدة ذهبية: ERP = System of Record (التخطيط والحساب)، وWMS/IMS = System of Execution (الالتقاط على الأرض).

خريطة تدفّق مختصرة للتكامل:

الأصناف، وحدات القياس، المواقع ← من ERP إلى WMS.

أوامر الشراء/البيع ← من ERP إلى WMS للتنفيذ.

الاستلام، التحويلات، الشحن، فروقات الجرد → من WMS إلى ERP للتسوية.

القيود المحاسبية والتكلفة المعيارية ← تُحتسب وتُرحَّل في ERP.

أفضل 5 استراتيجيات لإدارة المخزون بفعالية

1) تحليل ABC

نسبة صغيرة من الأصناف تصنع أغلب القيمة (قاعدة 20/80).

احسب قيمة الاستهلاك السنوية لكل صنف = سعر الوحدة × الكمية السنوية.

رتِّب تنازليًا وحدِّد الفئات بحسب القيمة التراكمية (مثال شائع: A حتى 80%، B إلى 95%، C إلى 100%).

ضع سياسات تفاضلية:

A (~20% الأصناف ≈ 80% القيمة): جرد متكرر، مستويات خدمة مرتفعة، تدقيق الموردين، مراجعة أسبوعية.

B (~30% ≈ 15%): رقابة دورية، مراجعة شهرية.

C (~50% ≈ 5%): دفعات أكبر لتقليل تكاليف الطلب، مراجعة ربع سنوية.

نصيحة: اربط الفئات بهدفي مستوى الخدمة (A 98–99%، B 95–97%، C 90–94%) وبـدورات الجرد (A أكثر تكرارًا).

أخطاء شائعة: استخدام حدود ثابتة دون مراجعة موسمية، أو الاعتماد على السعر فقط دون الكمية (القيمة = السعر × الاستهلاك).

2) الجرد الدوري (Cycle Counting)

بديل عملي للجرد الشامل عدّ مستمر لعَيّنات صغيرة حسب الأهمية/المخاطر.

حدّد خطة تردد مبنية على ABC: أصناف A يوميًا/أسبوعيًا، B أسبوعيًا/شهريًا، C شهريًا/فصليًا.

وثّق أسباب الفروقات (استلام، صرف، وحدة قياس، مواقع) وأغلق جذورها.

تابع دقة السجلات = (1 – فروقات/إجمالي) × 100%.

نصيحة: نفّذ العدّ في الساعات الهادئة وبطاقم غير مسؤول عن نفس العملية لتقليل التحيّز.

أخطاء شائعة: التركيز على العدّ دون تحليل السبب الجذري أو تجاهل تحديث النظام فورًا بعد التصحيح.

3) نقطة إعادة الطلب (ROP)

الصيغة:ROP = d × L + SS

حيث d متوسط المبيعات اليومية، L مهلة التوريد (أيام)، SS مخزون الأمان.

الهدف: يصل الطلب الجديد قبل نفاد المخزون.

مثال: d=40 وحدة/يوم، L=7 أيام، SS=90 ⇒ ROP=40×7+90=370.

كيف تُحسب SS ببساطة:

إذا التذبذب في الطلب فقط:

SS ≈ z × σ_L(حيثσ_Lانحراف الطلب خلال مهلة التوريد، وzحسب مستوى الخدمة؛ مثلًا 1.65 ≈ 95%).

نصيحة: راجعROPعند تغيّر L أو الموسمية، ولا تستخدم متوسطًا قديمًا مع مهلة توريد جديدة.

أخطاء شائعة: إهمال الانقطاعات/العطل في L أو تخفيضSSبلا تقييم مستوى الخدمة.

4) الكمية الاقتصادية للطلب (EOQ)

EOQ = √( 2DS / H )

حيث D الطلب السنوي، S تكلفة أمر الشراء، H تكلفة حمل الوحدة سنويًا.

الفكرة: توازن بين تكلفة الطلب وتكلفة التخزين للوصول لأقل تكلفة إجمالية.

مثال سريع: D=24,000، S=80، H=6 ⇒2DS=3,840,000، /H=640,000، √=800 وحدة/أمر.

نصيحة: عدّل EOQ عمليًا وفق قيود المساحة والميزانية وMOQ وخطة التوريد.

أخطاء شائعة: استخدام H غير دقيق (انسَ التأمين، الفاقد، رأس المال؟) أو تطبيق نفس EOQ لأصناف A وC.

5) FIFO وFEFO

FIFO (الأقدم يخرج أولًا): مناسب لمعظم السلع ويحدّ من التقادم.

FEFO (الأقرب انتهاءً يخرج أولًا): أساسي للأدوية/الأغذية/الحسّاسة—تصريف ما يقترب انتهاء صلاحيته أولًا.

تصميم مواقع يفرض المسار الصحيح (ممرات أحادية الاتجاه، رفّ “أقدم أمام”).

باركود/سيريال وحقول انتهاء صلاحية إلزامية في النظام.

تنبيهات مبكرة قبل الانتهاء وفصل العيّوب/الإرجاعات.

أخطاء شائعة: تجاوز النظام عبر “التقاط يدوي” أو تخزين مختلط لمجموعات تاريخية.

الأسئلة الشائعة FAQs

ما الفرق العملي بين “مستوى الخدمة” (CSL) و“معدل التلبية” (Fill Rate)، ومتى أُفضِّل كلًّا منهما؟

مستوى الخدمة يقيس احتمال تلبية الطلب دون نفاد خلال دورة الطلب، بينما معدل التلبية يقيس نسبة الكمية المرسلة من المطلوبة عبر فترة زمنية. قد تحقق CSL مرتفعًا مع انخفاض في Fill Rate إذا كنت تُلبّي جزئيًا كثيرًا. في تجارة التجزئة الحساسة لتجربة العميل تُعطى الأولوية لمعدل التلبية، أما في بيئات B2B التي تقبل الشحنات الجزئية فقد يكفي CSL أعلى مع خطة استكمال لاحقة.

متى أختار المراجعة المستمرة (Q-System) ومتى المراجعة الدورية (P-System)؟

إذا كانت الأصناف عالية القيمة ومتذبذبة الطلب فالأنسب المراجعة المستمرة لأن النظام يُعيد الطلب فور بلوغ نقطة إعادة الطلب، وهو أدق لكنه يتطلب انضباطًا لحظيًا. عندما يكون لديك عدد كبير من أصناف متوسطة أو منخفضة الأهمية، تكون المراجعة الدورية أكثر بساطة؛ تراجع في مواعيد ثابتة وتطلب حتى مستوى هدف أعلى قليلًا لتعويض التباين.

هل Min–Max أفضل أم ROP–EOQ؟ وكيف أقرر؟

Min–Max يرفع المخزون إلى حد أقصى متى هبط تحت الحد الأدنى، ما يمنح مرونة عندما تتغير أحجام الشحن بسهولة. ROP–EOQ يفصل بين “متى أطلب” و“كم أطلب” بكمية قريبة من المثلى اقتصاديًا، وهو ملائم عندما تعرف تكاليف الطلب والحمل بدقة. إن كانت تكاليف الطلب مرتفعة فكر في Min–Max أعلى؛ وإن كانت تكاليف الحمل هي المشكلة فـROP–EOQ يساعدك على تقليل الرصيد المتوسط.

كيف أحسب مخزون الأمان إذا كان الطلب و“مهلة التوريد” متذبذبين معًا؟

يمكن استخدام صيغة موحّدة:SS = z × √( σd² × L + d² × σL² )

حيث يعكس الجزء الأول تذبذب الطلب خلال المهلة، والثاني تأثير تذبذب المهلة نفسها، ويمثل z مستوى الخدمة المطلوب. عمليًا تحتاج إلى بيانات كافية لتقدير الانحرافات ثم ضبط z أعلى لأصناف A وأقل للأصناف الأقل أهمية.

كيف أُقدّر تكلفة حمل الوحدة (H) بصورة واقعية؟

اعتبر H مجموع نسبة تكلفة رأس المال السنوية مضافًا إليها نسبًا تاريخية لمساحة التخزين والتأمين والمناولة والفقد والتقادم. الناتج نسبة مئوية تُطبّق على قيمة الوحدة سنويًا؛ فلو كانت 15% وصنفك قيمته 100، فـH ≈ 15 سنويًا. كلما زادت حساسية الصنف للتلف أو شغل مساحة كبيرة ارتفعت H ويجب أن ينعكس ذلك في سياسات الشراء.

ما أثر “الطلبات المؤجَّلة” (Backorders) مقابل “المبيعات الضائعة” (Lost Sales) على حدود الأمان؟

إذا كان العميل يقبل الانتظار، فإن تكلفة العجز تنخفض ويمكنك العمل بمخزون أمان أدنى مع إدارة المواعيد. أما عندما يغادر العميل فورًا عند عدم التوفر فكل عجز يعني هامشًا مفقودًا وربما عميلًا مفقودًا؛ هنا تُرفع أهداف الخدمة ومخزون الأمان ويُعطى التخصيص للأصناف الحرجة والقنوات الأعلى حساسية.

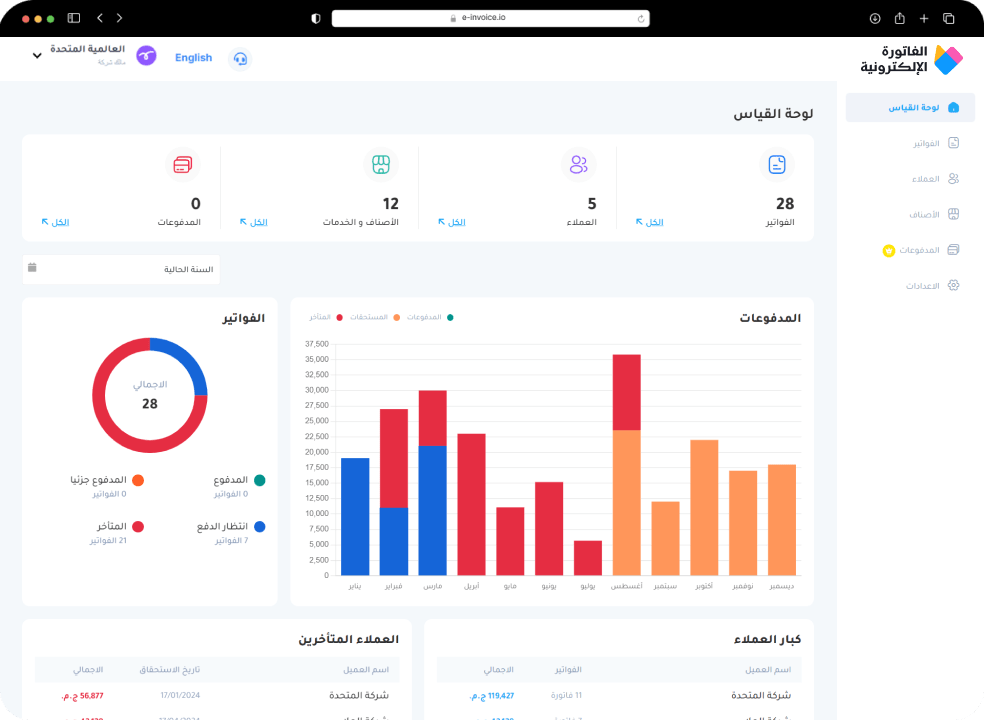

ما علاقة الفاتورة الإلكترونية بإدارة المخزون؟ وهل يمكن أن تساعد منصات مثل e-invoice.io؟

الربط بين الفوترة الإلكترونية ونظام المخزون يُغلق الحلقة من البيع حتى القيد المحاسبي والتسوية، فيُخصم المخزون لحظيًا، وتُطابق الكميات والأسعار والضرائب دون إدخال يدوي، وتُكشف الفروقات بسرعة (عجز وهمي، أوصاف غير متطابقة، وحدة قياس مختلفة). استخدام منصات متخصصة مثل برنامج الفاتورة الإلكترونية السعودية يسهّل الامتثال والمعالجة الآلية عبر واجهات برمجية، ويربط بنشاط المبيعات في الوقت الفعلي، ما يقلل أخطاء المستندات ويرفع دقة تقارير المخزون والمالية معًا.

ما هو التحسين متعدد الطبقات (MEIO) ولماذا يفوق إدارة كل مستودع بمعزل؟

بدل ضبط ROP وSS لكل موقع منفردًا، ينظر MEIO للشبكة كلها مركز توزيع ومستودعات وفروع ويضع العازل حيث يحقق أقل رصيد إجمالي عند نفس مستوى الخدمة. قد يُرفع الأمان مركزيًا ويُخفض في الأطراف إذا كانت الإعادة سريعة، أو العكس في بيئات لوجستية بطيئة. النتيجة عادةً خدمة مماثلة بمخزون أقل، بشرط دقة بيانات المهَل وتباين الطلب بين الطبقات.

خاتمة المقال

إدارة المخزون ليست نشاطًا خلف الرفوف، بل محرّك ربحي يوازن بين الخدمة والتكلفة والمخاطر. عندما تُنظَّف البيانات وتُنضبط العمليات وتُربط الأنظمة (ERP/WMS/الفوترة الإلكترونية) وتُدار السياسات بذكاء (ABC، Cycle Counting، ROP+SS ديناميكي، EOQ، FIFO/FEFO)، يتحول المخزون من عبءٍ مجمِّد للسيولة إلى ميزةٍ تنافسية. ابدأ بخطوات سريعة: تنظيف سجل الأصناف، تفعيل المسح بالمحمول، عدّات دورية موجهة بالقيمة؛ ثم اربط التنبؤات بالقرارات آليًا وجرّب RFID/IoT حيث يبرر العائد. قِس باستمرار (مستوى الخدمة، الدوران/DOH، دقة السجلات) وراجِع شهريًا عبر S&OP—فما يُقاس يتحسّن، وما يُحسَّن ينعكس مباشرةً على النقد والولاء والنمو.